O objetivo deste espaço em nosso portal foi, inicialmente, o de resumir a evolução do concreto, que ao longo da história, confunde-se e entrelaça-se com a história do cimento. Entretanto, quando iniciamos as pesquisas e a busca do material, verificamos que a história do concreto não pode ser tratada de maneira individual e ao encontrarmos o belíssimo trabalho do Doutor Luís Fernando Kaefer.

O objetivo deste espaço em nosso portal foi, inicialmente, o de resumir a evolução do concreto, que ao longo da história, confunde-se e entrelaça-se com a história do cimento. Entretanto, quando iniciamos as pesquisas e a busca do material, verificamos que a história do concreto não pode ser tratada de maneira individual e ao encontrarmos o belíssimo trabalho do Doutor Luís Fernando Kaefer.

Um jovem profissional e doutor em Engenharia pela USP, que publicou um belo trabalho sobre a História do Concreto Armado e para falar sobre o concreto, manteremos o formato original organizado em forma de linha cronológica e publicamos os fatos que consideramos mais relevantes para a evolução da ideia de se construir com concreto. Agradecemos ao Dr. Luís Fernando Kaefer e baseados em seu trabalho, falaremos sobre o concreto desde os primórdios da humanidade.

O concreto moderno utilizado atualmente para a construção dos mais diversos tipos de estrutura é fruto do trabalho de inúmeros homens, que durante milhares de anos observaram a natureza e se esmeraram por aperfeiçoar materiais, técnicas, teorias e formas estruturais. Desta forma, constatamos que a história do concreto não começou no século passado, mas com a própria civilização humana, pois a partir do momento que o homem existe sobre a terra, ele tem a necessidade básica de morar e morar melhor a cada dia, desenvolvendo novas tecnologias para isto.Mas podemos ir mais longe que isto, a milhões de anos atrás, se considerarmos que os primeiros cimentos e concretos foram gerados pela natureza. Podemos até considerar as rochas sedimentares como concretos naturais.

manual do concreto – Baixe o Manual do Concreto da ABESC

Desta forma, resolvemos reestruturar este trabalho como um breve histórico sobre a arte de construir, tendo como enfoque principal a utilização do concreto. O texto mostra a História e a evolução do concreto.:

A Evolução do Concreto

Este trabalho tinha por intuito inicialmente resumir a evolução do concreto armado. Entretanto, ao coletar material, verificamos que a história do concreto armado não pode ser tratada de maneira estanque. O concreto moderno, utilizado atualmente para a construção dos mais diversos tipos de estrutura é fruto do trabalho de inúmeros homens, que durante milhares de anos observaram a natureza e se esmeraram por aperfeiçoar materiais, técnicas, teorias e formas estruturais. Desta forma, constatamos que a história do concreto armado não começou no século passado, mas com a própria civilização humana, pois a partir do momento que o homem existe sobre a terra, ele tem a necessidade básica de morar e morar melhor a cada dia, desenvolvendo novas tecnologias para isto.

Mas podemos ir mais longe que isto, a milhões de anos atrás, se considerarmos que os primeiros cimentos e concretos foram gerados pela natureza. Podemos até considerar as rochas sedimentares como concretos naturais. Desta forma, resolvemos reestruturar este trabalho como um breve histórico sobre a arte de construir, tendo como enfoque principal a utilização do concreto. Para isto, organizamos o texto em forma de linha cronológica e coletamos fatos diversos que consideramos relevantes para a evolução da idéia de se construir com concreto. Concreto, Concreto Armado e Similares

Concreto: em sua natureza básica

Material plástico, que é moldado de maneira a adquirir a forma desejada antes que desenvolva um processo de endurecimento, adquirindo resistência suficiente para resistir sozinho aos esforços que o solicitam.

12.000 a.C. – Israel

Reações entre calcário e argila xistosa durante combustão espontânea formaram um depósito natural de compósitos de cimento. Estes depósitos foram caracterizados por geólogos israelenses na década de 70. Este é o cimento natural, o primeiro cimento que os homens primeiro utilizaram.

Cimento: Mistura finamente moída de compósitos inorgânicos que quando combinados com água endurecem por hidratação.

Origem do Homem

Os primeiros Homo Sapiens refugiaram-se nos lugares que a natureza lhes oferecia. Esses locais poderiam ser aberturas nas rochas, cavernas, grutas ao pé de montanhas ou até no alto delas. Mais tarde eles começariam a construir abrigos com as peles dos animais que caçavam ou com as fibras vegetais das árvores das imediações, que aprenderam a tecer, ou então combinando ambos os materiais.

8.000 a 4.000 a.C. – Europa

É somente no final do neolítico e início da idade do bronze que surgem as primeiras construções de pedra, principalmente entre os

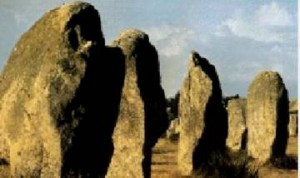

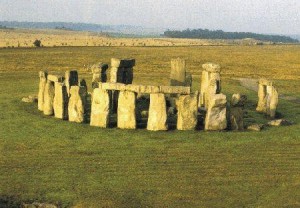

povos do Mediterrâneo e os da costa atlântica. No entanto, como esses monumentos colossais tinham a função de templo ou de câmaras mortuárias, não se tratando de moradias, seu advento não melhorou as condições de habitação. Pelo peso dessas pedras, acredita-se que não poderiam ter sido transportadas sem o conhecimento da alavanca. Existem três tipos de formações megalíticas: as galerias cobertas, ou dolmens, espécie de corredor que possibilita o acesso a uma tumba; os menires, que são pedras gigantes cravadas verticalmente no solo encontrados isoladamente ou em fileiras (alinhamentos); e os cromlech, que são menires dispostos em círculo.As construções megalíticas mais famosas são as de Stonehenge, em Salisbury, na Inglaterra; as da ilha de Malta e as de Carnac, na França. Todos esses monumentos tem uma função ritual, já que não serviam de habitação.

povos do Mediterrâneo e os da costa atlântica. No entanto, como esses monumentos colossais tinham a função de templo ou de câmaras mortuárias, não se tratando de moradias, seu advento não melhorou as condições de habitação. Pelo peso dessas pedras, acredita-se que não poderiam ter sido transportadas sem o conhecimento da alavanca. Existem três tipos de formações megalíticas: as galerias cobertas, ou dolmens, espécie de corredor que possibilita o acesso a uma tumba; os menires, que são pedras gigantes cravadas verticalmente no solo encontrados isoladamente ou em fileiras (alinhamentos); e os cromlech, que são menires dispostos em círculo.As construções megalíticas mais famosas são as de Stonehenge, em Salisbury, na Inglaterra; as da ilha de Malta e as de Carnac, na França. Todos esses monumentos tem uma função ritual, já que não serviam de habitação.  Apesar de rudimentares vemos nestas edificações o desenvolvimento de estruturas aporticadas ( dolmens ), onde dois pilares de pedra apoiam uma viga também de pedra.Para isto, organizamos o texto em forma de linha cronológica e coletamos fatos diversos que consideramos relevantes para a evolução da idéia de se construir com concreto.

Apesar de rudimentares vemos nestas edificações o desenvolvimento de estruturas aporticadas ( dolmens ), onde dois pilares de pedra apoiam uma viga também de pedra.Para isto, organizamos o texto em forma de linha cronológica e coletamos fatos diversos que consideramos relevantes para a evolução da idéia de se construir com concreto.

Concreto:

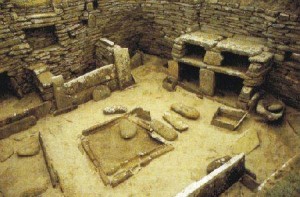

Material plástico que é moldado de maneira a adquirir a forma desejada antes que desenvolva um processo de endurecimento, adquirindo resistência suficiente para resistir sozinho aos esforços que o solicitam.Apesar de rudimentares vemos nestas edificações o desenvolvimento de estruturas aporticadas (dolméns, que são monumentos tumulares coletivos), onde dois pilares de pedra apoiam uma viga também de pedra. Interior de uma Habitação Neolítica – Skara Brae, Ilhas Órcadas

É somente no final do neolítico e início da idade do bronze que surgem as primeiras construções de pedra, principalmente entre os povos do Mediterrâneo e os da costa atlântica. No entanto, como esses monumentos colossais tinham a função de templo ou de câmaras mortuárias, não se tratando de moradias, seu advento não melhorou as condições de habitação.

Pelo peso dessas pedras, acredita-se que não poderiam ter sido transportadas sem o conhecimento da alavanca. Existem três tipos de formações megalíticas: as galerias cobertas, ou dolmens, espécie de corredor que possibilita o acesso a uma tumba; os menires, que são pedras gigantes cravadas verticalmente no solo encontrados isoladamente ou em fileiras (alinhamentos); e os cromlech, que são menires dispostos em círculo.

As construções megalíticas mais famosas são as de Stonehenge, em Salisbury, na Inglaterra; as da ilha de Malta e as de Carnac, na França. Todos esses monumentos tem uma função ritual, já que não serviam de habitação. Concreto na atualidade é definido como a mistura de um aglomerante, o cimento, com agregados, normalmente areia e pedras, água e, as vezes, aditivos, com a finalidade de construção de peças para obras civis.

Pela escassez de outros materiais de construção na região (pedra, madeira) os povos dessa região desenvolveram a fabricação de tijolos de barro e a construção sobre solos com pouca capacidade de suporte.

Pela escassez de outros materiais de construção na região (pedra, madeira) os povos dessa região desenvolveram a fabricação de tijolos de barro e a construção sobre solos com pouca capacidade de suporte.

Estes povos já sabiam da natureza frágil dos tijolos, como podemos observar pela forma de suas construções, como por vestígios do uso de esteiras de fibras vegetais para reforçar a estrutura de zigurates, combatendo os esforços de tração que tendem a desmoronar o maciço.

A idéia de combinar materiais frágeis e dúcteis é lançada.

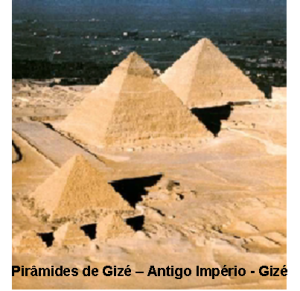

3.000 a.C. a 2.500 a.C. – Egito

Uso de barro misturado com palha para fabricação de tijolos (secos ao ar livre) e de argamassas de gipsita e de cal na construção das pirâmides.

Argamassa:

Pasta de um aglomerante misturado a areia.

Cal:

Cal é o nome genérico de um aglomerante simples, resultante da calcinação de rochas calcárias, que se apresentam sob diversas variedades, com características resultantes da natureza da matéria-prima empregada e do processamento conduzido.

A calcinação da rocha calcária pura resulta na produção de óxido de cálcio puro. Nas rochas calcárias naturais é comum a associação do carbonato de cálcio com o carbonato de magnésio, que não constitui impureza propriamente dita, mas altera algumas propriedades da cal. A sílica, os óxidos de ferro e de alumínio são as impurezas que acompanham os carbonatos, em maior ou menor grau, na constituição das rochas calcárias.

Observa-se que na fabricação da cal estas impurezas podem alterar bastante as propriedades da cal produzida.

Reação de Calcinação

A cal viva não é ainda o aglomerante utilizado em construção. O óxido deve ser hidratado, transformando-se em hidróxido, que é o constituinte básico do aglomerante cal. A operação de hidratação recebe o nome de extinção (reação fortemente exotérmica), e o hidróxido resultante denominase cal extinta.

Extinção da Cal Viva

A cal extinta é utilizada em mistura com água e areia, em proporções apropriadas na elaboração de argamassas. Estas têm consistência mais ou menos plástica e endurecem por recombinação do hidróxido com o gás carbônico presente na atmosfera, reconstituindo o carbonato original, cujos cristais ligam-se de maneira permanente aos grãos de agregado utilizado. Esse endurecimento se processa com lentidão e ocorre, evidentemente, de fora para dentro, exigindo uma certa porosidade que permita, de um lado, a evaporação da água em excesso e, de outro, a penetração do gás carbônico do ar atmosférico. Devido a este processo, este aglomerante é chamado freqüentemente de cal aérea. A cal não endurece debaixo da água e depois de endurecida dissolve-se lentamente debaixo da água.

Endurecimento da cal

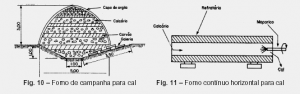

A calcinação do calcário pode ser realizada em instalações rudimentares, de forma similar à qual os nossos antepassados a fabricavam dispondo camadas de calcário e carvão vegetal ou através de fornos modernos, de produção ininterrupta e de alto padrão de qualidade como os fornos rotativos.

Gipsita

É constituída por sulfato bi-hidratado de cálcio (CaSO4.H20) geralmente acompanhado de uma certa proporção de impurezas, como sílica, alumina, óxido de ferro, carbonatos de cálcio e magnésio. Da sua calcinação obtém-se o gesso, um aglomerante que endurece por hidratação, mas que se dissolve lentamente na água, inclusive pela ação da chuva. O gesso é obtido por processo semelhante ao empregado na fabricação da cal.

800 a.C. – Grécia: Creta e Cyprus

Uso de argamassas de cal mais resistentes que as argamassas romanas. Construção de muros e paredes de baixo custo compostas por tijolos de barro (secos ao sol) ou pedras, assentados diretamente uns sobre os outros ou com argila e reforçados com madeira apareceram cedo na Grécia e foram comuns mesmo na era clássica para edificações modestas. Nas construções monumentais gregas, ao invés de argamassa, grampos ou tarugos de ferro foram geralmente usados para manter juntos os blocos de pedra.

500 a.C. – Atenas

Apesar de o cimento e a argamassa não terem sido usados na Grécia, tanto para a construção de paredes ou fundações, o cimento hidráulico já era conhecido desde o começo do século V a.C. e foi comumente utilizado para revestir fontes atenienses deste período.

437 a.C. – Atenas

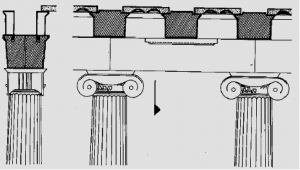

Uma surpreendente técnica usando ferro para aumentar a confiabilidade das peças estruturais de pedra é encontrada no Propylaea em Atenas, construído entre 437 e 432 a.C. pelo arquiteto Mnesikles. A cobertura de mármore é suportada por uma série de vigas que se apoiam sobre arquitraves jônicas. As vigas que coincidem com colunas que sustentam as arquitraves, transmitem seu carregamento diretamente aos pilares, por compressão. Entretanto, as vigas posicionadas na metade do vão das arquitraves produzem uma flexão significante e originam consequentemente esforços de tração nas arquitraves. Para reduzir esta flexão, transferindo a carga do meio do vão para um ponto mais próximo das colunas, barras de ferro foram embutidas da face superior das arquitraves, deixando-se abaixo delas uma fenda com 2,5cm de altura para permitir a deflexão das barras de ferro sem que estas entrem em contato com as arquitraves. Em efeito, as barras de ferro agem como vigas independentes de alívio. Estas barras de ferro não podem ser interpretadas como pertencendo a uma forma similar à armadura utilizada no moderno concreto armado, entretanto podemos considerar outra forma incipiente de se associar um material dúctil a um material frágil, de modo a permitir o uso do material frágil sob tração.

Uma surpreendente técnica usando ferro para aumentar a confiabilidade das peças estruturais de pedra é encontrada no Propylaea em Atenas, construído entre 437 e 432 a.C. pelo arquiteto Mnesikles. A cobertura de mármore é suportada por uma série de vigas que se apoiam sobre arquitraves jônicas. As vigas que coincidem com colunas que sustentam as arquitraves, transmitem seu carregamento diretamente aos pilares, por compressão. Entretanto, as vigas posicionadas na metade do vão das arquitraves produzem uma flexão significante e originam consequentemente esforços de tração nas arquitraves. Para reduzir esta flexão, transferindo a carga do meio do vão para um ponto mais próximo das colunas, barras de ferro foram embutidas da face superior das arquitraves, deixando-se abaixo delas uma fenda com 2,5cm de altura para permitir a deflexão das barras de ferro sem que estas entrem em contato com as arquitraves. Em efeito, as barras de ferro agem como vigas independentes de alívio. Estas barras de ferro não podem ser interpretadas como pertencendo a uma forma similar à armadura utilizada no moderno concreto armado, entretanto podemos considerar outra forma incipiente de se associar um material dúctil a um material frágil, de modo a permitir o uso do material frágil sob tração.

Cal Pozolânica

Os romanos descobriram que, misturando uma cinza vulcânica encontrada nas proximidades do Vesúvio chamada pozolana com cal hidratada (que entra em proporção variável, de 25 a 45%), obtinham um aglomerante que endurecia sob a água. Esse material, atualmente encontra-se em desuso. Sua reação de endurecimento se dava por processo químico e produzia um material resistente sob a água.

Cal Hidráulica

O nome cal hidráulica é aplicado a uma família de aglomerante de composição variada, obtidos pela calcinação de rochas calcárias que, natural ou artificialmente, contenham uma porção apreciável de materiais argilosos. O produto goza da propriedade de endurecer sob a água, embora, pela quantidade de hidróxido de cálcio que contém, sofra também ação de endurecimento pela carbonatação proveniente da fixação de CO2 do ar.

A cal hidráulica é fabricada por processos semelhante ao da fabricação da cal comum. A matéria prima é calcinada em fornos e o produto obtido subsequentemente extinto. Apesar de endurecer sob a água (reação de hidratação) e resistir quando imerso, não é um produto apropriado para construções sob a água, pois sua pega é muito lenta.

300 a.C. a 476 d.C – Império Romano

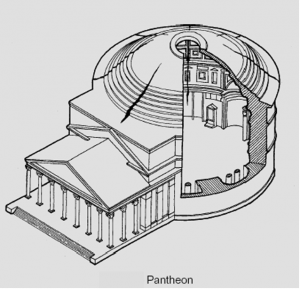

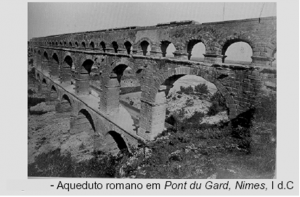

O concreto foi usado na construção dos muros de uma cidade romana no século IV a.C. situada a 64 km de Roma e no século II a.C. este novo material começou a ser usado em edificações em Roma. A pozolana de Pozzuoli, Itália, localidade próxima ao Monte Vesúvio foi utilizada em argamassas utilizadas para construir a Via Ápia, os banhos romanos, o Coliseu e o Pantheon em Roma e aquedutos, como Pont du Gard no sul da França. Os romanos usaram a cal como material cimentíceo. Plínio relata uma argamassa com proporção 1:4 de cal e areia. Vitruvius reporta uma argamassa com proporção 1:2 de cal e pozolana.

Gordura animal, leite e sangue foram usados como aditivos para incorporar ar à mistura.

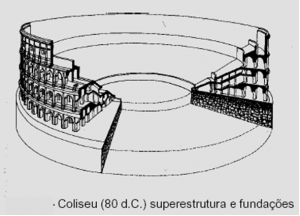

. Arquitetura Romana. O período republicano, diferenciou-se dos precedentes gregos pelo uso de novos materiais e novas formas. Tijolos (cozidos) e concreto foram utilizados na criação de edifícios públicos com espaçosos, abobadados interiores. Para dar sustentamento a estes experimentos arquitetônicos, construtores romanos similarmente introduziram novas soluções técnicas. A mais importante inovação nas fundações romanas foram as plataformas de concreto. A capacidade hidráulica do cimento pozolânico (ou mais corretamente cal pozolânica) utilizado pelos romanos permitiu que as fundações pudessem serlançadas mesmo sob a água, como por exemplo em Ostia, a cidade portuária de Roma. Roma se situa sobre uma região onde predominam solos arenosos de origem vulcânica. Deste fato resultou a necessidade de que as valas abertas para a construção das edificações fossem revestidas com madeira para evitar desmoronamentos e prover uma fôrma para o concreto.Estes solos possuem pouca capacidade de suporte.

Arquitetura Romana. O período republicano, diferenciou-se dos precedentes gregos pelo uso de novos materiais e novas formas. Tijolos (cozidos) e concreto foram utilizados na criação de edifícios públicos com espaçosos, abobadados interiores. Para dar sustentamento a estes experimentos arquitetônicos, construtores romanos similarmente introduziram novas soluções técnicas. A mais importante inovação nas fundações romanas foram as plataformas de concreto. A capacidade hidráulica do cimento pozolânico (ou mais corretamente cal pozolânica) utilizado pelos romanos permitiu que as fundações pudessem serlançadas mesmo sob a água, como por exemplo em Ostia, a cidade portuária de Roma. Roma se situa sobre uma região onde predominam solos arenosos de origem vulcânica. Deste fato resultou a necessidade de que as valas abertas para a construção das edificações fossem revestidas com madeira para evitar desmoronamentos e prover uma fôrma para o concreto.Estes solos possuem pouca capacidade de suporte.

A solução adotada para distribuir as enormes cargas dos edifícios públicos, evitando recalques diferenciais e reduzir a pressão aplicada sobre o solo foi a adoção de espessos radiers, sob toda a estrutura.

Além disso, como o peso da fundação é grande quando comparado com o da superestrutura, muitos dos problemas resultantes do adensamento do solo podem ser corrigidos antes de que uma significante porção da superestrutura tenha sido construída.

Apesar de caros, os radiers foram uma solução tecnicamente muito adequada utilizada pelos romanos.

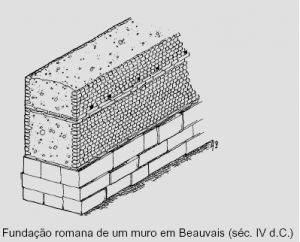

A fundação do Coliseu consiste de um anel com 12 m de profundidade, construído com concreto ciclópico. Similarmente, o Pantheon se assenta sobre um anel de concreto com 4,5m de profundidade e 7m de largura.No norte da Europa, aonde densos siltes e argilas prevalecem, as

fundações romanas sofreram alterações. Valas eram cavadas de maneira a acomodar fundações lineares construídas em pedra e concreto.

fundações romanas sofreram alterações. Valas eram cavadas de maneira a acomodar fundações lineares construídas em pedra e concreto.

Características destas regiões são os espessos muros construídos nos últimos anos do Império. Muitos deles são construídos em largas e profundas fundações construídas com grades blocos de pedra de cantaria retiradas de monumentos sacrificados para as campanhas defensivas. Na construção de muros, o concreto romano era em alguns aspectos

simplesmente argamassa, utilizada para assentar tijolos nas faces externas dos muros e preencher os vazios entre pedaços de pedra ou tijolos quebrados que eram colocados no espaço entre as faces de alvenaria.

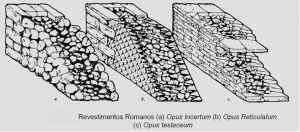

Diferentemente da prática moderna, que emprega fôrmas metálicas ou de madeira temporárias para suportar o concreto fresco até que ele endureça, os romanos freqüentemente empregaram na construção de seus muros e pilares fôrmas de pedras ou tijolos, classificadas de acordo com o padrão do revestimento usado. Os três principais tipos foram opus incertum, um revestimento irregular de pequenos paralelepípedos, opus reticulatum, pedras quadradas assentadas diagonalmente e opus testaceum, revestimento de tijolos. Mas na construção de abóbadas, que se tornaram dominantes na arquitetura romana, concreto era claramente usado de acordo com sua própria natureza, um material plástico que podia ser moldado até que desenvolvesse resistência suficiente para se manter de pé sozinho. Uma vez que as paredes de alvenaria alcançavam a altura necessária, escoramentos de madeira para a construção das cúpulas eram erigidas.

Mas na construção de abóbadas, que se tornaram dominantes na arquitetura romana, concreto era claramente usado de acordo com sua própria natureza, um material plástico que podia ser moldado até que desenvolvesse resistência suficiente para se manter de pé sozinho. Uma vez que as paredes de alvenaria alcançavam a altura necessária, escoramentos de madeira para a construção das cúpulas eram erigidas.

A escassez de madeira em grande parte do Império Romano demandava economia na preparação das fôrmas, sendo o reaproveitamento de fôrmas e escoramento prática comum. Pisos alternados de edifícios eram freqüentemente suportados por cúpulas de concreto enquanto os pisos entre eles eram construídos em madeira. Foi a técnica de se construir com concreto que constituiu a base para a ordem espacial encontrada na arquitetura romana.

A expressão máxima do desenvolvimento da cúpula durante o Império Romano é encontrada do Pantheon de Roma, construído entre 118 e 128. Sua cúpula de 43m de diâmetro apoia-se num cilindro composto por um núcleo concreto pozolânico revestido com tijolos e mármore com 6m de espessura nas nervuras. O principal uso dos arcos se deu na construção de aquedutos, pontes e como estruturas de alívio, desviando a carga de aberturas nas paredes de alvenaria.

O principal uso dos arcos se deu na construção de aquedutos, pontes e como estruturas de alívio, desviando a carga de aberturas nas paredes de alvenaria.

As cidades e fortificações do vasto Império Romano eram ligadas por um notável sistema de estradas, muitas das quais resistem até hoje. O leito das estradas romanas representa uma obra de mestre em termos de dimensionamento de fundações, sobrepondo camadas de resistência crescente a uma camada drenante de areia. O pavimento era escolhido conforme o tráfego da estrada, podendo ser de concreto ou paralelepípedos.

A idéia de associar barras metálicas à pedra ou argamassa com a finalidade de aumentar a resistência às solicitações de serviço remonta ao tempo dos romanos. Durante a recuperação das ruínas das termas de Caracalla em Roma, notou-se a existência de barras de bronze dentro da argamassa de pozolana, em pontos onde o vão a vencer era maior do que o normal na época.

Idade Média

Arquitetos medievais utilizaram pedras na maioria de suas construções. Para a fundação, construtores góticos usualmente preenchiam uma vala com pedregulhos e os compactavam para servir de base para a alvenaria, mas em alguns edifícios mais importantes, uma fundação melhor era feita com um resistente concreto constituído por pedregulhos e argamassa de cal. Muros inteiros eram feitos com pedras assentadas com argamassa, mas freqüentemente as faces exteriores eram cuidadosamente confeccionadas com pedras de cantaria, utilizando argamassa e pedregulhos para preencher o interior do muro, similarmente como os romanos faziam.

A Idade Média não trouxe inovações expressivas no emprego de argamassas e concretos. Pelo contrário, a qualidade dos materiais cimentíceos em geral decai, perdendo-se o uso da cal pozolânica (adição). Há evidências de que no vale do Rio Reno, tarras, uma rocha vulcânica era adicionada à mistura. Pó de tijolos de barro também foram utilizados para aumentar a resistência das argamassas. Inovações expressivas só começam a ocorrer no século XVIII no tocante ao uso de cimentos e argamassas.

1586 – Simon Stevinus, Holanda

Os fundamentos da estática gráfica são publicados por Simon Stevinus em seu livro Mathematicorum Hipomnemata de Statica.

1678 – Robert Hooke, Inglaterra

Hooke estabelece os fundamentos da elasticidade através de seus experimentos com molas.

1678 – Joseph Moxon, Inglaterra

Joseph Moxon descreve a natureza exotérmica da reação de hidratação da cal virgem, escrevendo sobre um “fogo escondido” na cal, que aparece com a adição de água à cal virgem. Muito dos estudos iniciais do cimento foram dirigidos para melhorar as argamassas, particularmente as utilizadas na construção de estruturas portuárias no século XIX, visando melhorar sua estabilidade sob a água.Entretanto, logo reconheceu-se a vantagem de se utilizar o cimento como concreto.

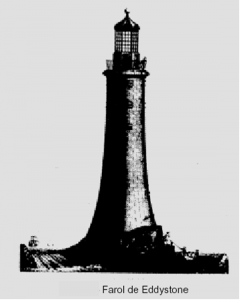

O Farol de Eddystone se situava em Cornwall, 9km ao sudoeste do Porto de Plymouth, um dos portos ingleses mais movimentados da época.

O Farol de Eddystone se situava em Cornwall, 9km ao sudoeste do Porto de Plymouth, um dos portos ingleses mais movimentados da época.

Após a terceira versão do farol ter sido queimada numa noite de dezembro de 1755, John Smeaton foi escolhido para dirigir sua reconstrução. Sob a maré alta, a rocha aonde o Farol de Eddystone deveria ser reconstruído era coberta pelo mar, o que constituía um ambiente bastante agressivo. Ciente deste fato, Smeaton sabia que a escolha da argamassa a ser utilizada seria decisiva para o sucesso da

construção e para a durabilidade do farol. Por isso, ele empreendeu uma série de experimentos de modo a obter uma cal que possuísse propriedades hidráulicas (endurecesse e resistisse sob a água) e

que também fosse econômica.

Smeaton iniciou uma série de experimentos para determinar o cimento que poderia ser utilizado, chegando a várias conclusões. Primeiro ele descobriu que o uso de cal produzida a partir de “uma queima imperfeita” do calcário era inútil, ou seja, de que a cal comum não resistia sob a água. Segundo, ele descobriu que a dureza da rocha a partir da qual a cal era produzida não influía na dureza da argamassa produzida a partir de testes com uma grande variedade de rochas calcárias que poderiam fornecer matéria-prima para a produção de cal.

Testes foram feitos com argamassas contendo pedra pomes, cinzas volantes, resíduos de tijolos e escória de forjas de ferreiros e várias outras substâncias que algumas vezes tenham sido utilizadas para conferir propriedades hidráulicas à argamassa. As substâncias que provaram ser mais eficientes foram a pozolana e uma rocha vulcânica chamada tarras. Depois de testar diferentes misturas dos ingredientes da argamassa, Smeaton estimou seu custo por volume. A adição de Tarras foi então escolhida com base em seu custo.

Entretanto o destino mudou a escolha de Smeaton. Uma grande quantidade de pozolana havia sido importada da Itália por um mercador de Plymouth que intencionava comercializá-la a um alto preço para a construção da Ponte de Westminster. Entretanto, tendo a especulação do mercador falhado, ele comercializou esta pozolana para a construção do Farol de Eddystone a um preço mais baixo que o orçado para tarras.

Em suas experiências Smeaton descobriu que o cimento hidráulico dependia de uma considerável quantidade de argila existente na rocha calcária (e que portanto era queimada junto com a cal), embora argila adicionada posteriormente à cal não resultasse em qualidades hidráulicas. Sem conhecimento algum da complexa química dos cimentos, Smeaton havia determinado as características fundamentais do cimento hidráulico natural a partir de um dos primeiros estudos exaustivos de um material de construção. O tempo mostrou que as investigações de Smeaton resultaram em um aglomerante de excelente qualidade, pois sua versão do farol durou mais de um século.

1757 – Leonhard Euler

O matemático suíço Euler publica um trabalho estabelecendo uma fórmula para determinação da máxima carga que podia ser aplicada a uma coluna antes dela flambar

1770 – Pantheon de Paris

A associação do ferro com a pedra natural modernamente aparece pela primeira vez na estrutura da Igreja de Santa Genoveva, hoje Pantheon, em Paris, 1770. Segundo seu arquiteto, Jacques Germain Soufflot, a intenção era de reunir nesta obra a leveza do gótico com a pureza da arquitetura grega. Existindo poucas colunas na fachada, era necessário executar grandes vigas capazes de efetuar a transferência das elevadas cargas da superestrutura para as fundações. Com o senso admirável de Rondelet foram executadas em pedra lavrada, verdadeiras vigas modernas de concreto armado, com barras longitudinais retas na zona de tração e barras transversais de cisalhamento. As barras longitudinais eram enfiadas em furos executados artesanalmente nas pedras e os espaços vazios eram preenchidos com uma argamassa de cal.

1775 – França

Reorganização do currículo de engenharia da Ecole des Ponts et Chausées em Paris.

1775 – Charles Augustin Coulomb, França

Coulomb, um físico e engenheiro militar francês, estabelece os fundamentos da teoria de vigas: a linha neutra de uma seção retangular homogênea se situa na metade da sua altura, a resultante das forças de tração atuantes de um lado do eixo neutro é igual à resultante de compressão do outro lado e a resistência dos esforços internos da viga deve equilibrar o momento introduzido pelas cargas externas.

1779 – Stucco de Bryan Higgins, Inglaterra

Por alguma razão, as investigações de Smeaton não chegaram Bryan Higgins, um físico irlandês, que lecionava em uma escola de química em Londres. Após uma série de cuidadosos estudos laboratoriais ele patenteou uma forma de

stucco (espécie de cimento hidráulico) contendo cal, areia e cinzas de ossos que ele havia utilizado no reboco externo de várias casas. Entretanto o stucco de Higgins não resistia bem à ação do clima e desapareceu com a competição do cimento romano de James Parker.

1780 – Bryan Higgins, Inglaterra

Bryan Higgins publica “Experimentos e Observações Realizados com o Intuito de Melhorar a Arte de Compor e Aplicar Cimentos Calcários e Preparar Argamassas”.

1796 – Cimento Romano de James Parker, Inglaterra

James Parker patenteia um cimento hidráulico natural, obtido da calcinação de nódulos de calcário impuro contendo argila. Este cimento é chamado Cimento de Parker ou Romano.

Este material, primeiramente conhecido como cimento de Parker e depois como cimento romano era feito a partir de “nódulos” encontrados em vários lugares na Inglaterra. Conhecidos localmente como pedras de cimento e tecnicamente como septaria, estas pedras de forma arredondada continham veios e um núcleo de material argiloso. Para produzir cimento romano, estes nódulos eram despedaçados por meninos munidos de marretas e carregados para fornos em forma de garrafa com capacidade para até 30t, aonde carvão necessário para queimá-los era adicionado. Após três dias, a rocha que já havia sido suficientemente queimada podia ser retirada por uma abertura na parte de baixo do forno e mais rocha e carvão eram adicionados no topo do forno. A rocha calcinada era então moída e peneirada antes de ser acondicionada em barris para expedição.

Pouco tempo depois de Parker receber sua patente, os diretores da “British Society for Extending the Fisheries and Improving the Sea Coasts of This Kingdom” autorizou que o seu produto fosse testado por um engenheiro desta sociedade, Thomas Telford, que possuía considerável experiência na construção de canais e estruturas portuárias.

O relatório de Telford foi tão favorável que Parker rapidamente publicou-o em panfletos promocionais. Por alguma razão, após dois anos, Parker vende sua patente a Samuel Wyatt e seu sobrinho Charles Wyatt. A fábrica de Wyatt

prosperou até pelo menos 1810, quando a patente de Parker expirou. Sucessivos membros da família Wyatt herdaram a direção da companhia e o desenvolvimento de outros produtos após 1810 sugere que as vendas do cimento romano de Parker declinaram em face à competição que havia se materializado.1802 – FrançaUso de um processo de fabricação de cimento romano similar ao de Parker.

1810 – Edgar Dobbs, Inglaterra.

Edgar Dobbs recebe uma patente para argamassas hidráulicas, stucco e reboco, embora este material possua baixa qualidade em virtude à falta de precauções com o forno de calcinação.

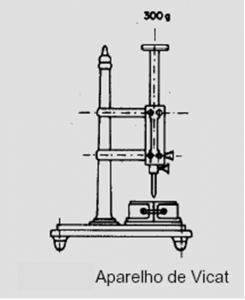

1818 – Louis Joseph Vicat, França

Desde os experimentos de Smeaton pouco havia sido feito para o desenvolvimento de uma teoria que explicasse o comportamento e as propriedades

físicas do cimento até que Vicat publica Recherches expérimentales sur les chaux de construction, le béton et les mortiers, que reune seus estudos e conclusões sobre seus ensaios realizados sobre cimentos.

Nesta época ele estava dirigindo a construção de uma ponte sobre o Rio Dordogne, o primeiro grande projeto em que as fundações de concreto foram feitas sem o uso de pozolana, o que o levou a investigar as propriedades do cimento.

Vicat investigou os fatores que poderiam resultar em uma argamassa capaz de endurecer abaixo da água. Misturando cal, gesso e argilas de diferente tipos e em diferentes proporções, Vicat preparou pequenos blocos dos materiais testados.

De maneira bastante simples, ele concluiu que “não há argamassa hidráulica perfeita sem sílica e que toda cal que pode ser denominada hidráulica contém certa quantidade de argila. Onde Smeaton procurou pelo mais vantajoso material natural para a produção de cimento hidráulico, a conclusão de Vicat implicava que a chave estava no planejamento das misturas, que poderiam resultar em tipos de cimento muito mais resistentes que os naturalmente encontrados.

Vicat desenvolveu um método que é utilizado até hoje para determinar o tempo de pega e de endurecimento do cimento, baseado na penetração de uma agulha numa amostra de pasta de cimento fresco.

1820 – Canvass White, Estados Unidos

Canvass White obtém a primeira patente de um cimento hidráulico natural nos Estados Unidos, a partir de testes realizados sobre rochas calcárias utilizadas para produzir cal para a construção do Erie Canal (conectando Lake Erie e o Atlântico via o Rio Hudson).

A patente de White foi subsequentemente comprada pelo Estado de Nova Iorque, resultando na retirada de todas as restrições de fabricação deste cimento.

1824 – Cimento Portland de Joseph Aspdin, InglaterraJoseph Aspdin

inventa o cimento Portland, queimando calcário e argila finamente moídos e misturados a altas temperaturas até que o gás carbônico (CO2) fosse retirado. O material obtido era então moído. Aspdin denomina este cimento como cimento Portland em menção às jazidas de excelente pedra para construção existentes em Portland, Inglaterra.

A definição moderna de cimento Portland não poderia ser aplicável ao produto que Aspdin patenteou. O cimento Portland hoje em dia é “feito a partir da queima a altas temperaturas – até a fusão incipiente do material – de uma mistura definida de rocha calcária e argila finamente moídas resultando no clínquer. É duvidoso que o cimento produzido sob a patente de Aspdin de 1824 tenha sido queimado a uma temperatura suficiente para produzir clínquer e além disso, sua patente não define as proporções dos ingredientes empregados.

Desta forma, Aspdin não produziu cimento portland como conhecemos atualmente.

Em 1825 Aspdin estabeleceu uma fábrica de cimento em um subúrbio de Leeds. Os fornos utilizados para queimar o material cru foram construídos em alvenaria com a forma de uma garrafa, com aproximadamente 12m de altura e 5,6m de diâmetro próximo à base. Entretanto, estes fornos eram bastante precários, pois havia um grande desperdício de combustível (cada fornada necessitava que a massa inteira de tijolos fosse reaquecida e certas velocidades e direção do vento podiam resultar num consumo de coque acima da metade do peso de clínquer produzido) e uma grande percentagem do produto era queimado imperfeitamente, o que requeria um tedioso e custoso trabalho de inspeção e classificação manual.

1828 – Inglaterra

I. K. Brunel é creditada a primeira aplicação de cimento Portland, que foi

utilizado para preencher uma fenda no Túnel do Tâmisa.

1836 – Alemanha

Têm início os primeiros ensaios sistemáticos para determinação da resistência a tração e compressão do cimento.

1836 – George Godwin, Inglaterra

Uso do concreto é descrito por um artigo de George Godwin para o Institute of British Architects. Segundo ele, para fundações uma mistura de cal, água e pedras podia ser utilizada, colocando-se numa trincheira camadas alternadas de pedra e argamassa, compactando-se a mistura após o lançamento da argamassa. É interessante notar que hoje em dia são utilizados métodos parecidos a este para a construção de pavimentos flexíveis. Godwin descreve também que a cal e as pedras podiam ser lançadas secas em uma escavação coberta por água.

Observa-se na década de 1830 um desenvolvimento incipiente do uso do concreto, principalmente em fundações, estabelecendo-se o termo concreto para uma massa sólida em que cimento, areia, água e pedras são combinadas.

1845 – Isaac Johnson, Inglaterra

Isaac Charles Johnson, da J.B. White and Sons afirma ter queimado argila e calcário a uma temperatura suficiente a produzir clínquer.

1847/1848 – Controvérsias sobre o Cimento, Inglaterra

Na década de 1840, controvérsias sobre a resistência dos cimentos produzidos na região de Londres levaram a um grande desenvolvimento do cimento. J.B. White and Sons e a Aspdin and Company tiveram amostras de seus cimentos testados em prensas hidráulicas de 75t em 1847 e 1848. Os resultados obtidos foram bastante semelhantes a ensaios parecidos conduzidos em 1862 com amostras de um cimento reconhecidamente Portland (em sua concepção moderna), o que nos leva a crer que desde 1848, cimento Portland tenha sido produzido por ambas as companhias ou talvez pelas quatro empresas existentes na Inglaterra.

1850 a 1900 – Alemanha

Na segunda metade do século XIX, a Alemanha foi o principal centro de desenvolvimento de métodos e testes para o cimento.

A melhoria da qualidade do cimento decorreu principalmente a avanços no projeto dos fornos que aumentaram a uniformidade do clínquer e da introdução em 1871 de análises químicas sistemáticas de toda matéria-prima utilizada. Uma maior proporção de calcário e fornos capazes de suportar temperaturas mais altas

resultaram num clínquer mais duro. Em 1875 foi reconhecido que os maiores grãos do clínquer moído faziam pouco pela resistência do cimento e em dois anos somente 3 a 4% das partículas do cimento alemão eram retidas na peneira no 6000 (6000 furos por polegada quadrada). Todas estas melhorias técnicas foram assistidas pelo governo alemão, seus laboratórios e instalações das Universidades Técnicas.

1850– B. P. E. Clapeyron, França

Clapeyron, um engenheiro francês começa a utiliza um novo método para resolver o problema de vigas contínuas, o “Teorema dos Três Momentos”.

1850 a 1855 – Joseph Louis Lambot, França

A primeira publicação sobre Cimento Armado (denominação do concreto armado até mais ou menos 1920) foi do francês Joseph Louis Lambot. Presume-se que em 1850 Lambot efetuou as primeiras experiências práticas do efeito da introdução de ferragens numa massa de concreto. Em 1954, Lambot já executava construções de “cimento armado” com diversas finalidades.Imerso em estudos sobre o concreto armado e motivado por problemas com a

manutenção de canoas de madeira utilizadas para lazer em um pequeno lago existente em sua propriedade em Miraval, no Var sul da França Lambot tem a idéia de construir um barco de concreto. Nada mais lógico, pois o concreto é durável, requer pouca manutenção e resistente bem em meios aquáticos. Lambot empregou para a construção de sua canoa uma malha fina de barras finas de ferro (ou arame), entrelaçadas, entremeadas com barras mais grossas, usando essa malha fina ao mesmo tempo como gabarito para se obter o formato adequado do barco , para segurar a argamassa, dispensando a confecção de moldes e para evitar problemas com fissuras. Em 1855 Lambot expõe seu barco na Exposição Mundial de Paris e solicita a patente de seu projeto. No documento representativo do pedido de patente existe além da placa que corresponde à armação do barco também o desenho de algo parecido com um pilar de seção retangular com quatro barras longitudinais de ferro.

manutenção de canoas de madeira utilizadas para lazer em um pequeno lago existente em sua propriedade em Miraval, no Var sul da França Lambot tem a idéia de construir um barco de concreto. Nada mais lógico, pois o concreto é durável, requer pouca manutenção e resistente bem em meios aquáticos. Lambot empregou para a construção de sua canoa uma malha fina de barras finas de ferro (ou arame), entrelaçadas, entremeadas com barras mais grossas, usando essa malha fina ao mesmo tempo como gabarito para se obter o formato adequado do barco , para segurar a argamassa, dispensando a confecção de moldes e para evitar problemas com fissuras. Em 1855 Lambot expõe seu barco na Exposição Mundial de Paris e solicita a patente de seu projeto. No documento representativo do pedido de patente existe além da placa que corresponde à armação do barco também o desenho de algo parecido com um pilar de seção retangular com quatro barras longitudinais de ferro.

1871 – David Saylor, Estados Unidos

David Saylor, um dos proprietários da Coplay Cement Company situada no estado da Pennsylvania, que desde 1865 produzia cimento natural, patenteia pela primeira vez nos Estados Unidos um método de fabricação de cimento Portland. É importante salientar que não houve a princípio, interesse dos fabricantes de cimento natural dos Estados Unidos em aprender a produzir cimento Portland, apesar desta tecnologia estar disponível na Europa a muito tempo e de forma já bastante avançada. Talvez este fato se devesse ao fato do cimento Portland importado da Europa custasse cerca de duas vezes mais que o cimento natural nacional, o que talvez não compensasse sua fabricação nos Estados Unidos.

O cimento importado era bastante barato pelo fato do frete para a América ser bastante barato, pois o cimento era utilizado como lastro para as embarcações (de madeira) que buscavam matéria-prima nos Estados Unidos e de não existirem tarifas alfandegárias. O maior desenvolvimento da fabricação de cimento Portland nos Estados Unidos só se dá no começo do século XX.

1872 – Isaac Johnson, Inglaterra

Isaac Johnson obtém a patente para um forno a ser utilizado no processo úmido de fabricação do cimento, aonde os

ingredientes eram misturados com água, secos e então queimados. Este forno consistia em uma câmara de aproximadamente 30m construída ao lado de um forno comum (em forma de garrafa). O topo do forno era fechado e a chaminé era localizada no lado oposto da câmara horizontal. Nesta câmara era colocada uma quantidade suficiente da mistura líquida para carregar o forno, quando seca. Enquanto uma carga era queimada, a carga subsequente secava na câmara com o calor proveniente da exaustão do forno.

ingredientes eram misturados com água, secos e então queimados. Este forno consistia em uma câmara de aproximadamente 30m construída ao lado de um forno comum (em forma de garrafa). O topo do forno era fechado e a chaminé era localizada no lado oposto da câmara horizontal. Nesta câmara era colocada uma quantidade suficiente da mistura líquida para carregar o forno, quando seca. Enquanto uma carga era queimada, a carga subsequente secava na câmara com o calor proveniente da exaustão do forno.

Entretanto, a operação deste tipo de forno rapidamente se tornou muito onerosa (necessidade de muita mão-de-obra e alto consumo de carvão) e caiu em desuso, cedendo espaço para fornos utilizados no processo de via seca como os fornos verticais contínuos e posteriormente os fornos rotativos.

1885 – Frederick Ransome, Inglaterra

Ransome patenteia o primeiro forno rotativo, que viria no futuro, após serem resolvidas uma série de dificuldades técnicas, a substituir os fornos de cuba vertical.

1887 – Henri Le Chatelier, França

Henri Le Chatelier estabelece proporções de óxido, utilizadas para se calcular a apropriada quantia de calcário para produzir cimento portland. Ele nomeia os componetes: alita (silicato tricálcico), belita (silicato dicálcico) e celita ( aluminoferrato tetracálcico). Ele propõem que o endurecimento é causado pela formação de produtos cristalinos a partir da reação entre cimento e água.

1890 a 1900

Descoberta de que a adição de gipsita ao moer o clínquer age como agente retardador de pega do concreto. Fornos de cuba vertical são trocados por fornos rotativos e moinhos de bolas são adotados para moer o cimento.

1900 a 1910

Análises básicas do cimento são normalizadas.

Anos 20 – Introdução do Concreto Pré-Misturado

A qualidade do mistura do concreto passa a ser muito melhor controlada após a introdução do concreto preparado em usina.1930Agentes incorporadores de ar são introduzidos para aumentar a resistência do concreto aos danos devidos ao efeito congelamento / descongelamento .

Década de 70

Introdução do concreto reforçado com fibras e de concretos de alta resistência.

Década de 80

Superplastificantes são introduzidos nas misturas.

Presente e Futuro do Concreto

O concreto evoluiu muito desde o tempo de Roma. A engenharia usa concreto atualmente em campos muito diversos, em muitos casos sob ambientes extremamente agressivos. Para se adaptar aos novos e desafiadores usos o homem criou uma infinidade de tipos de concretos, utilizando uma enorme gama de cimentos, agregados, adições, aditivos e formas de aplicação (armado, protendido, projetado,…). Encontramos concreto na fundação de plataformas petrolíferas no dos oceanos ou enterrado a centenas de metros abaixo da terra em fundações, túneis e minas a 452m acima do solo em arranha-céus.

O grande desafio da tecnologia de concreto atualmente parece ser aumentar a durabilidade das estruturas, recuperar estruturas danificadas e em entender o complexo mecanismo químico e mecânico dos cimentos e concretos. Para isto, uma nova geração de concretos está sendo desenvolvida, métodos tradicionais de execução e cálculo de concreto estão sendo revistos, teorias não-lineares e da mecânica do fraturamento estão sendo desenvolvidas.

Alguns Concretos Especiais:

– Concreto de Alto Desempenho

– Concreto Compactado com Rolo

– Concreto Projetado

– Concreto Protendido

– Concreto com adição de fibras e outros tantos tipos de concretos especiais que pode ser melhor conhecido ao baixar o manual do concreto.